Th07 25, 2025 / Theo Bientapbien 01 / in Cơ khí

Trong gia công cơ khí và nhiều lĩnh vực sản xuất khác, chất lượng bề mặt của chi tiết không chỉ ảnh hưởng đến thẩm mỹ mà còn quyết định trực tiếp đến chức năng, hiệu suất làm việc, tuổi thọ và khả năng lắp ghép của sản phẩm. Khi nhắc đến việc đạt được độ phẳng cao, độ nhẵn mịn hay độ bóng sáng như gương, máy mài chính là loại máy công cụ đóng vai trò then chốt.

Để hiểu rõ hơn về khả năng của máy mài, chúng ta cần làm quen với hai khái niệm quan trọng liên quan đến chất lượng bề mặt: độ nhám và độ bóng.

1. Độ Nhám Bề Mặt (Surface Roughness - Ra, Rz...) Là Gì?

Độ nhám bề mặt là thước đo mức độ "gồ ghề" hoặc "lồi lõm" rất nhỏ trên bề mặt của một vật liệu. Nó phản ánh kết cấu vi mô của bề mặt, được tạo ra bởi các vết cắt, vết xé, hoặc các hạt vật liệu.

Thông số phổ biến:

Rz (Mean Peak-to-Valley Height): Là giá trị trung bình của khoảng cách thẳng đứng từ đỉnh nhám cao nhất đến đáy rãnh sâu nhất trong các khoảng lấy mẫu liên tiếp. Rz nhạy cảm hơn với các đỉnh và đáy cực trị.

Độ nhám thường được đo bằng đơn vị micromet ($\mu$m) hoặc microinch ($\mu$in). Giá trị độ nhám càng nhỏ, bề mặt càng nhẵn.

Tại sao độ nhám quan trọng?

Thẩm mỹ: Bề mặt nhẵn thường có vẻ ngoài đẹp mắt hơn.

2. Độ Bóng Bề Mặt (Surface Finish / Shine) Là Gì?

Độ bóng bề mặt là một khái niệm rộng hơn, bao gồm cả độ nhám, độ sóng (waviness - các biến dạng lớn hơn độ nhám) và độ sai lệch hình dáng tổng thể. Độ bóng liên quan đến mức độ bề mặt phản xạ ánh sáng – bề mặt càng bóng, khả năng phản xạ càng cao và càng trông "như gương".

Mặc dù độ nhám và độ bóng là hai khái niệm kỹ thuật riêng biệt, chúng có mối liên hệ chặt chẽ. Một bề mặt có độ nhám rất thấp (cực kỳ nhẵn) thường sẽ có độ bóng cao (sáng bóng), đặc biệt trên các vật liệu có khả năng phản xạ ánh sáng tốt như kim loại đã được đánh bóng gương. Ngược lại, bề mặt nhám thô sẽ không có độ bóng.

Độ bóng ảnh hưởng đến tính thẩm mỹ, khả năng chống ăn mòn (bề mặt nhẵn ít giữ lại hóa chất), và đôi khi cả chức năng (ví dụ: bề mặt gương cho mục đích quang học).

3. Vai Trò Của Máy Mài Trong Việc Kiểm Soát Độ Nhám và Đạt Độ Bóng

Máy mài là loại máy công cụ lý tưởng để kiểm soát và đạt được độ nhám cũng như độ bóng bề mặt theo yêu cầu bởi những lý do sau:

Khả năng loại bỏ vật liệu siêu mịn: Máy mài loại bỏ vật liệu với lượng rất nhỏ trong mỗi lần cắt, cho phép kiểm soát chặt chẽ quá trình làm mịn và hoàn thiện bề mặt.

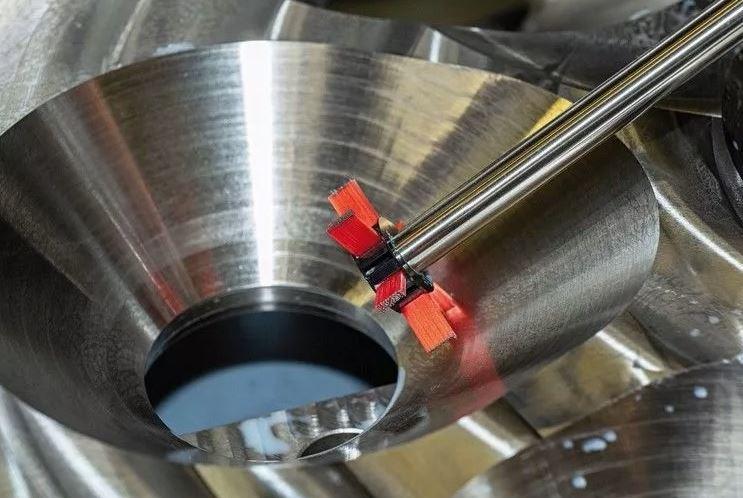

Tầm quan trọng của đá mài và quá trình sửa đá (Dressing): Trạng thái của đá mài ảnh hưởng trực tiếp đến độ nhám và độ bóng. Quá trình sửa đá (dressing) là việc làm sắc lại các hạt mài đã bị mòn và làm phẳng lại bề mặt đá mài, đảm bảo đá luôn cắt hiệu quả và tạo ra bề mặt nhẵn như yêu cầu.

4. Yếu Tố Ảnh Hưởng Đến Độ Nhám và Độ Bóng Khi Sử Dụng Máy Mài

Để đạt được độ nhám và độ bóng mong muốn khi sử dụng máy mài, cần chú ý đến các yếu tố sau:

Loại đá mài/Đai nhám:

Vật liệu gia công: Các vật liệu khác nhau (độ cứng, độ dẻo) sẽ có phản ứng khác nhau với quá trình mài và khả năng đạt độ nhẵn khác nhau.

5. Các Cấp Độ Hoàn Thiện Bề Mặt Phổ Biến Bằng Máy Mài

Máy mài có khả năng đạt được nhiều cấp độ hoàn thiện bề mặt khác nhau, từ mài thô loại bỏ vật liệu đến siêu hoàn thiện:

Mài thô: Ra 1.6 - 6.3 $\mu$m (hoặc cao hơn) - Loại bỏ vật liệu nhanh, bề mặt còn nhám rõ rệt.

Đánh bóng/Siêu hoàn thiện: Ra < 0.1 $\mu$m - Bề mặt rất mịn, có thể đạt độ bóng gương (phụ thuộc vật liệu và quy trình).

Kết Luận

Độ nhám và độ bóng là những chỉ tiêu quan trọng đánh giá chất lượng bề mặt sản phẩm, ảnh hưởng trực tiếp đến chức năng, độ bền và thẩm mỹ. Máy mài, với khả năng kiểm soát quá trình loại bỏ vật liệu bằng phương pháp mài mòn, là công cụ chủ lực để đạt được các cấp độ nhám và bóng theo yêu cầu. Việc lựa chọn đúng loại máy mài, đá mài/đai nhám phù hợp, thiết lập thông số gia công chính xác và duy trì tình trạng tốt cho đá mài là chìa khóa để nắm vững chất lượng bề mặt, tạo ra những sản phẩm có độ chính xác và hoàn thiện vượt trội

Địa chỉ email của bạn sẽ không được công khai. Các trường bắt buộc được đánh dấu *

Th07 25, 2025 by Bientapbien 01

Th07 22, 2025 by Bientapbien 01